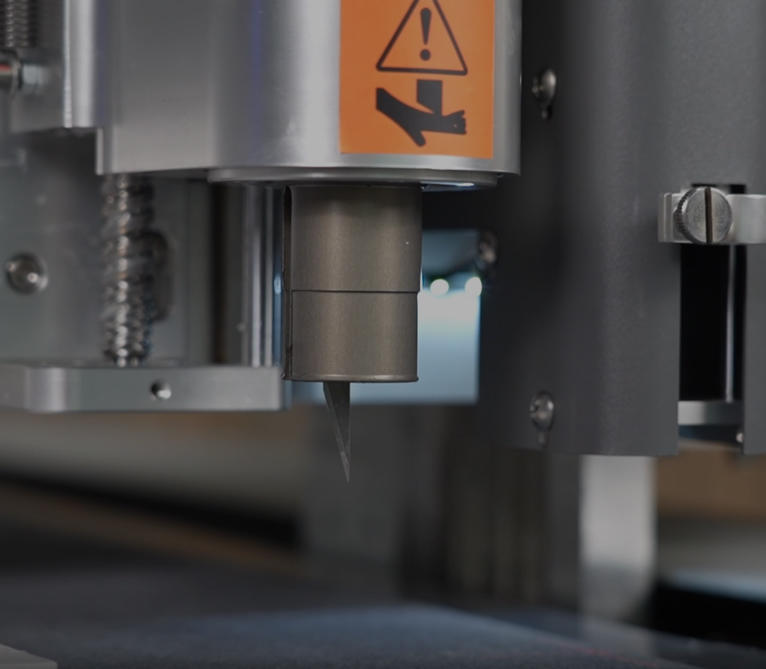

現代の製造業では、 CNC工作機械 さまざまな複雑部品の精密加工に欠かせない装置です。 CNC 工作機械の多くのパラメータの中で、主軸速度は加工効率と品質を決定する重要な要素の 1 つです。主軸速度は、工具の切削性能やワークの加工効果に直接影響するだけでなく、加工時間や生産コストにも重要な影響を与えます。

主軸速度は通常、切削速度とワークピースまたは工具の直径によって計算されます。具体的な計算式は以下の通りです。

主軸速度 = 1000 × 切削速度 / π × ワークまたは工具の直径

この式から、主軸速度は切削速度に比例し、ワークまたは工具の直径に反比例することがわかります。言い換えれば、切削速度が高くなるほど主軸速度も速くなります。ワークピースまたは工具の直径が大きくなるほど、主軸速度は遅くなります。この原理は、適切な主軸速度を選択するための科学的根拠を提供します。

切削速度の選択: 材料とプロセスの影響

切断速度の選択は、加工品質と効率に直接影響します。実際の用途では、切削速度の設定は工具材質、被削材材質、加工方法、被削材形状、要求される表面仕上げなどの多くの要因に依存します。

たとえば、高速度鋼工具を使用して合金鋼を加工する場合、通常はより低い切削速度が選択されます。これは、速度を下げると工具の磨耗が軽減され耐用年数が延び、加工中の過剰な熱を回避できるため、ワークピースの材料特性を保護できるためです。

対照的に、超硬材料工具 (超硬工具やセラミック工具など) を使用してアルミニウム合金などの柔らかい材料を加工する場合は、より高い切削速度を選択できます。これは、耐摩耗性や耐高温性に優れ、高速でも安定した切削効果を維持できるため、生産効率の向上、単体加工時間の短縮、製造コストの削減につながります。

主軸速度の調整と最適化

実際の CNC 工作機械の操作では、計算式に従って主軸の初期速度を設定するだけでなく、オペレータが機械制御パネルの主軸速度調整スイッチを介して速度を微調整することもできます。この整数倍調整機能により、加工の柔軟性が向上し、加工中の工具の状態、材料の変更、その他の加工要件に応じて主軸速度を最適化できます。

たとえば、ワークピースの表面品質が理想的でない場合、または加工プロセス中に工具が急速に摩耗する場合、オペレータは主軸速度を適切に下げて切削条件を改善し、熱の蓄積と工具の摩耗を減らすことができます。同様に、加工工程において生産効率を向上させる必要がある場合、工具や被削材の許容範囲内で主軸回転数を適切に上げて加工速度を向上させることができます。

主軸回転速度と加工品位の関係

主軸速度は加工効率に影響を与えるだけでなく、加工品質にも直接関係します。スピンドル速度が高すぎると、工具の摩耗が増加し、ワークピースの表面品質が低下し、さらには過剰な発熱が発生し、ワークピースの変形や材料の性能低下を引き起こす可能性があります。主軸速度が低すぎると、切削抵抗不足、振動、加工精度の低下、さらには工具の欠けや破損が発生する可能性があります。

したがって、CNC 加工では、主軸速度を合理的に設定して最適化することが重要です。加工品質と効率の最適なバランスを確保するには、通常、工具材質、被削材材質、切削条件、加工要件などの複数の要素を総合的に考慮し、経験と理論的知識を組み合わせて主軸速度を正確に調整する必要があります。