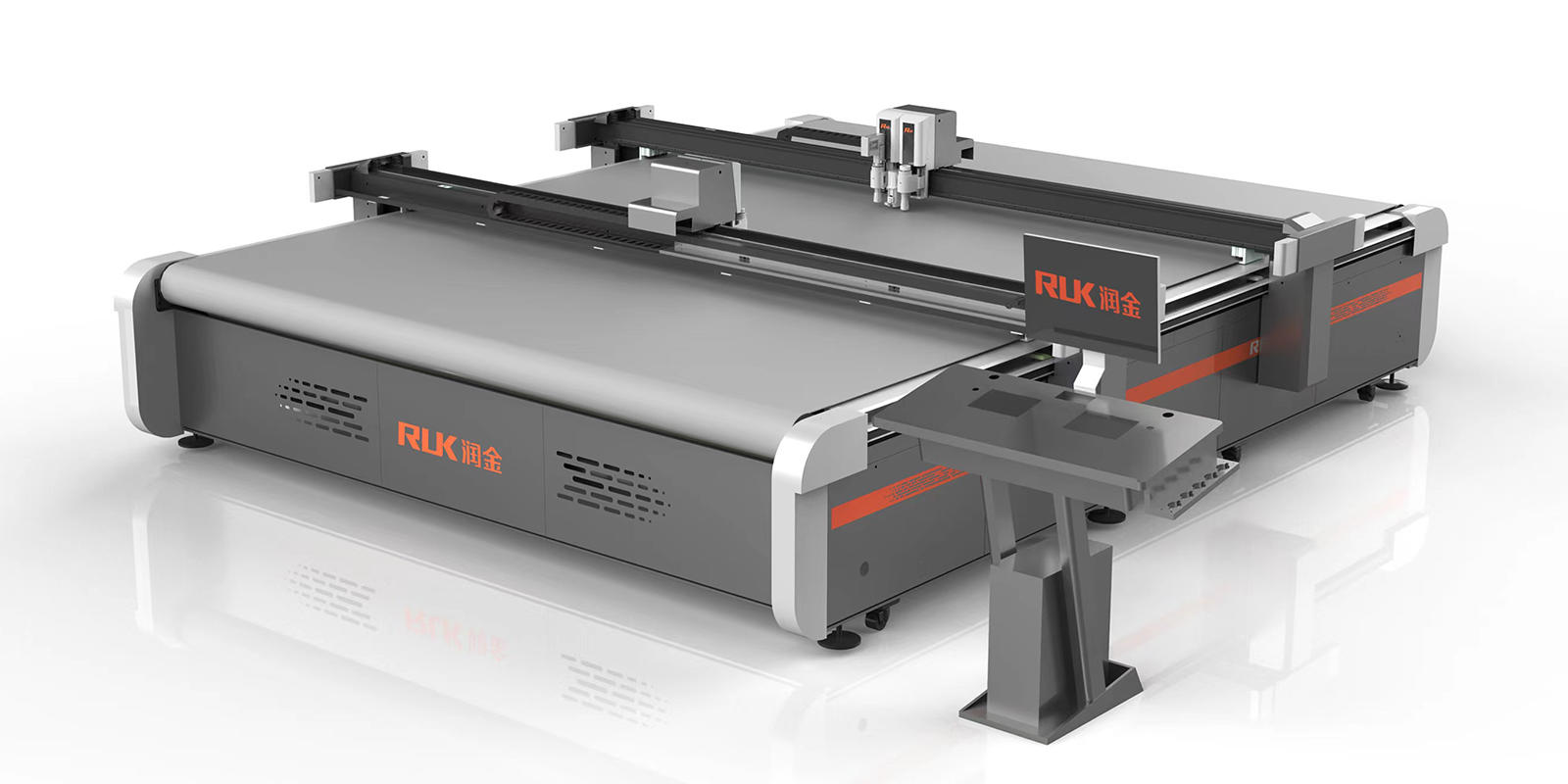

1. インテリジェント層状吸着システムの動作原理

インテリジェント層状吸着システム 平台切断機 革新的な自動吸着機能を採用し、異なる素材の特性や厚さに応じて吸着力を調整できます。このシステムは、切断プロセス中に材料を確実に固定し、各作業領域の吸着強度を正確に制御し、材料の滑りや変形を防ぎます。特に多層材料を処理する場合、インテリジェントな層状吸着システムは各層を独立して吸着し、材料層間の相互の滑りによって引き起こされる位置ずれを回避できます。

システムに内蔵されたセンシングデバイスは、材料の状態をリアルタイムで監視し、材料の変化や不安定性を検出すると、吸着機能を自動的に調整します。この柔軟な調整機構により、正確な送りを実現し、材料の各層の正確な位置合わせを確保し、材料の不均一または緩みによって引き起こされる誤差を低減し、誤差ゼロの送りの効果を達成することができます。

2. 素材のズレや変形を軽減

従来の切断装置では、材料の位置ずれや変形が切断エラーの主な原因でした。特に柔らかい材料や薄物を多層に加工する場合、送りのわずかなズレが全体の切断精度に影響を与える場合があります。フラットベッド切断機は、インテリジェントな層状吸着機能により、材料が作業領域に入るときに正確な位置決めを実現し、材料の位置ずれや変形を回避します。

インテリジェントな吸着システムは、材料の厚さと表面の滑らかさに応じて吸引力の分布を調整し、材料の各層の安定性を確保します。異なる特性の材料の場合、システムは自動的に吸引の強さを調整し、材料の各層が作業面に均等に付着できるようにし、不均一な吸引によって引き起こされる材料の滑りという一般的な問題を回避します。したがって、インテリジェントな積層吸着により、送りの精度が保証されるだけでなく、切削効果の安定性も向上します。

3. 自動識別と正確な位置合わせ

フラットベッド切断機のインテリジェント積層吸着機能と装置の自動識別システムを組み合わせることで、送り精度がさらに向上します。内蔵の高精度 CCD カメラにより、材料のエッジと形状を自動的に識別し、リアルタイムで材料の位置を特定します。この技術により、複雑な形状や大量生産において材料の各層を正確に位置合わせすることができ、手作業によって生じる可能性のあるずれを回避できます。

さらに、インテリジェントシステムは、材料のサイズ、厚さ、形状の違いを識別することにより、吸着力と吸着領域の分布を自動的に調整し、材料の各層が作業領域に供給されるときの状態であることを確認します。 。フラットベッド カッティング Mssachine は、正確な位置決めとアライメントにより、材料の変形や位置ずれによる切断エラーを効果的に低減し、送りエラーゼロを実現します。

4. 省エネ・効率的な吸着設計

フラットベッド切断機のインテリジェント積層吸着機能は、送りミスゼロを実現するだけでなく、エネルギーの効率的な利用にも重点を置いています。このシステムは統合された分割吸着設計を採用しており、実際のニーズに応じて作業領域の吸着機能を自動的にオンまたはオフにし、不必要なエネルギー消費を回避します。たとえば、非作業領域に材料がないことをシステムが検出すると、その領域の吸着機能が自動的にオフになり、エネルギーが節約され、吸着効率が向上します。

5. 生産効率と切断品質の向上

インテリジェントな積層吸着機能の実装により、フラットベッド切断機の全体的な生産効率が大幅に向上しました。この機能は、手動介入なしで複数層の材料の供給を自動的に完了できるため、手動調整時間を節約し、人的ミスの可能性を減らします。特に大量生産においては、インテリジェントな積層吸着により効率的かつ正確な切断が保証され、生産ラインの効率と切断品質が大幅に向上します。同時に、ゼロエラー供給の実現により、材料の位置ずれや生産の逸脱によって引き起こされるスクラップ率が大幅に削減され、生産コストがさらに最適化され、企業の競争力が向上します。