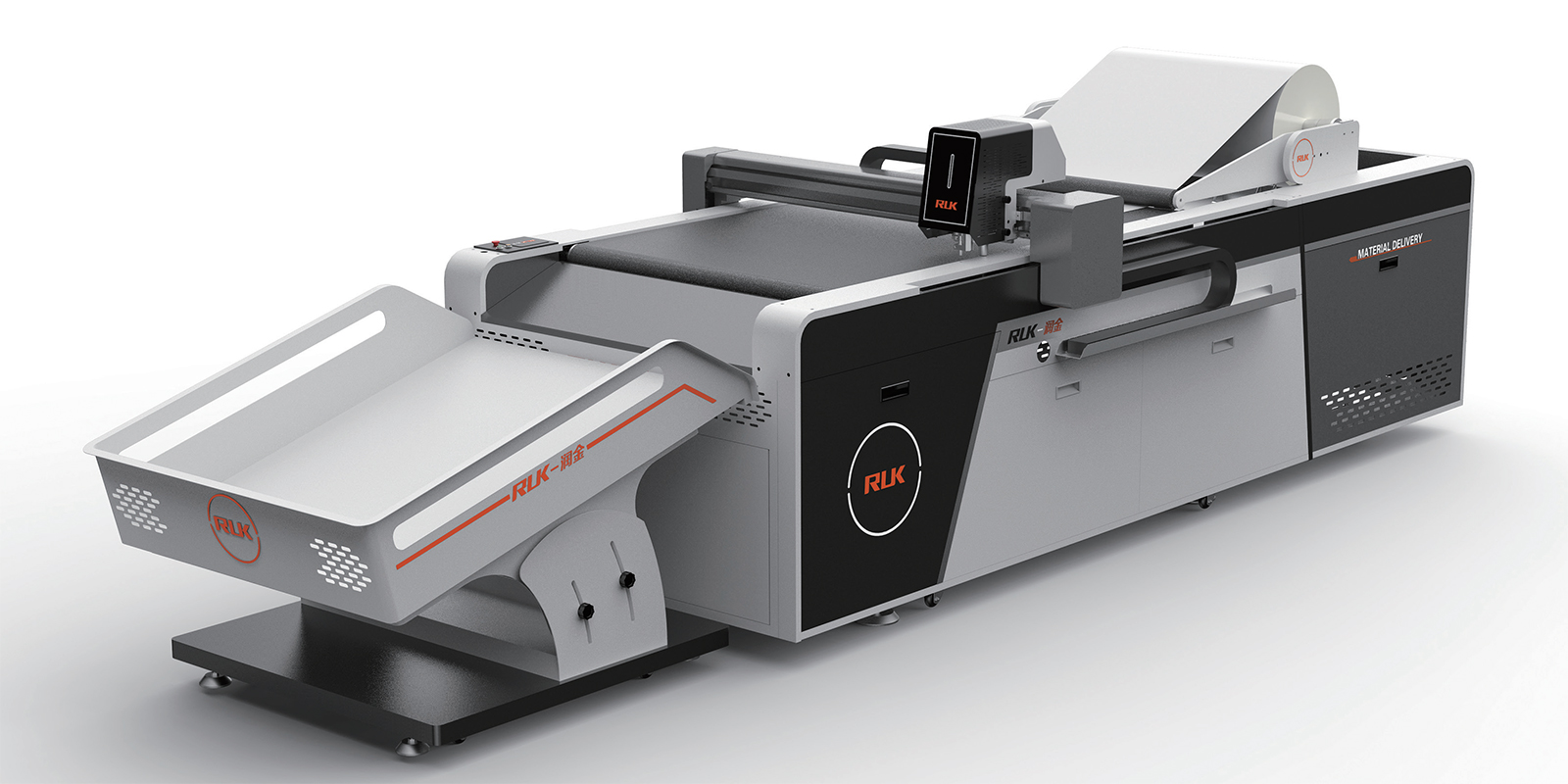

現代の製造業では、正確な切断技術が製品の品質と生産効率を確保する鍵となります。高性能ラベルカッティング装置として、 ステッカーラベル切断機 ドイツから輸入したCCDビジュアルポジショニングシステムを搭載しており、切断精度の向上と切断ミスの低減を強力にサポートします。この記事では、このシステムを使用して切断プロセスを最適化する方法について説明します。

1. CCD視覚位置決めシステムの動作原理

CCD (電荷結合素子) 視覚位置決めシステムは、高精度カメラを通じて切削材料のエッジをリアルタイムで監視します。高精細画像取得技術により、素材の輪郭や位置を正確に識別します。具体的なプロセスは次のとおりです。

画像キャプチャ: 機械が切断する前に、CCD カメラが切断対象の素材を素早く撮影し、リアルタイム画像を生成します。

エッジ認識: 内蔵の画像処理アルゴリズムを通じて、システムは素材のエッジを識別し、事前に設定された切断パスと比較できます。

誤差補正: 実際の位置が事前に設定されたパスから逸脱していることをシステムが検出すると、リアルタイムで切削工具の位置を調整して切削の精度を確保します。

2. カットミスを減らす具体的な方法

リアルタイム監視と自動調整

CCD 視覚位置決めシステムを通じて、ステッカー ラベル カッティング マシンは、カッティング プロセス中の素材の位置変化をリアルタイムで監視できます。切断プロセス中に材料がわずかに動いた場合でも、システムは迅速に対応し、ツールの位置を自動的に調整して、材料のオフセットによる切断誤差を軽減します。

多層材料切断の適応性

多層材料の切断では、CCD システムが各層のエッジを層ごとに識別して、複雑な切断プロセス中に高精度を保証します。この多層カット機能により、ステッカーラベルカッティングマシンはさまざまなラベル製品のニーズに応え、生産効率をさらに向上させることができます。

切断パスの最適化

CCD 視覚位置決めシステムは、材料のエッジを識別するだけでなく、実際の状況に応じて切断パスを最適化することもできます。材料の特性と位置を分析することで、システムは切断戦略を調整して、より効率的な切断を実現し、不必要な切断動作を減らし、材料の無駄を減らすことができます。

高精度フィードバック機構

ステッカーラベルカッティングマシンのCCDシステムには、カッティングプロセスの各ステップをリアルタイムで記録できる高精度フィードバック機構が備わっています。この機構により、オペレータはいつでも切断精度を監視し、異常が見つかった場合はタイムリーに調整できるため、誤差の蓄積を効果的に防止できます。